De auto-industrie staat synoniem voor innovatie en eist meedogenloze precisie, snelheid en betrouwbaarheid bij de productie van componenten. Uitlaatsystemen – met name uitlaatpijpen – spelen een cruciale rol bij de prestaties van voertuigen, emissiebeheersing en geluidsreductie. Omdat fabrikanten streven naar strenge kwaliteitsnormen en productiedoelstellingen, zijn lasrobots uitgegroeid tot onmisbare hulpmiddelen bij de productie van uitlaatsystemen. Dit artikel onderzoekt hoe robotlassystemen, geïntegreerd met geavanceerde positioneringsapparatuur zoalsroterende kantelpositioneerdersEnaangepaste armaturenzorgen voor een revolutie in de productie van auto-uitlaatpijpen. Ze tillen de efficiëntie, consistentie en productkwaliteit naar ongekende hoogten.

1. De complexiteit van de productie van uitlaatpijpen

Uitlaatpijpen worden blootgesteld aan extreme omstandigheden, waaronder hoge temperaturen, corrosieve gassen en mechanische trillingen. Om deze uitdagingen het hoofd te bieden, worden ze meestal vervaardigd uit roestvrij staal of gealuminiseerd staal en vereisen ze naadloze, luchtdichte lassen over complexe geometrieën. Traditionele handmatige lasprocessen hebben vaak moeite om consistentie te behouden in dergelijke toepassingen, wat leidt tot defecten zoals porositeit, onvolledige versmelting of vervorming.

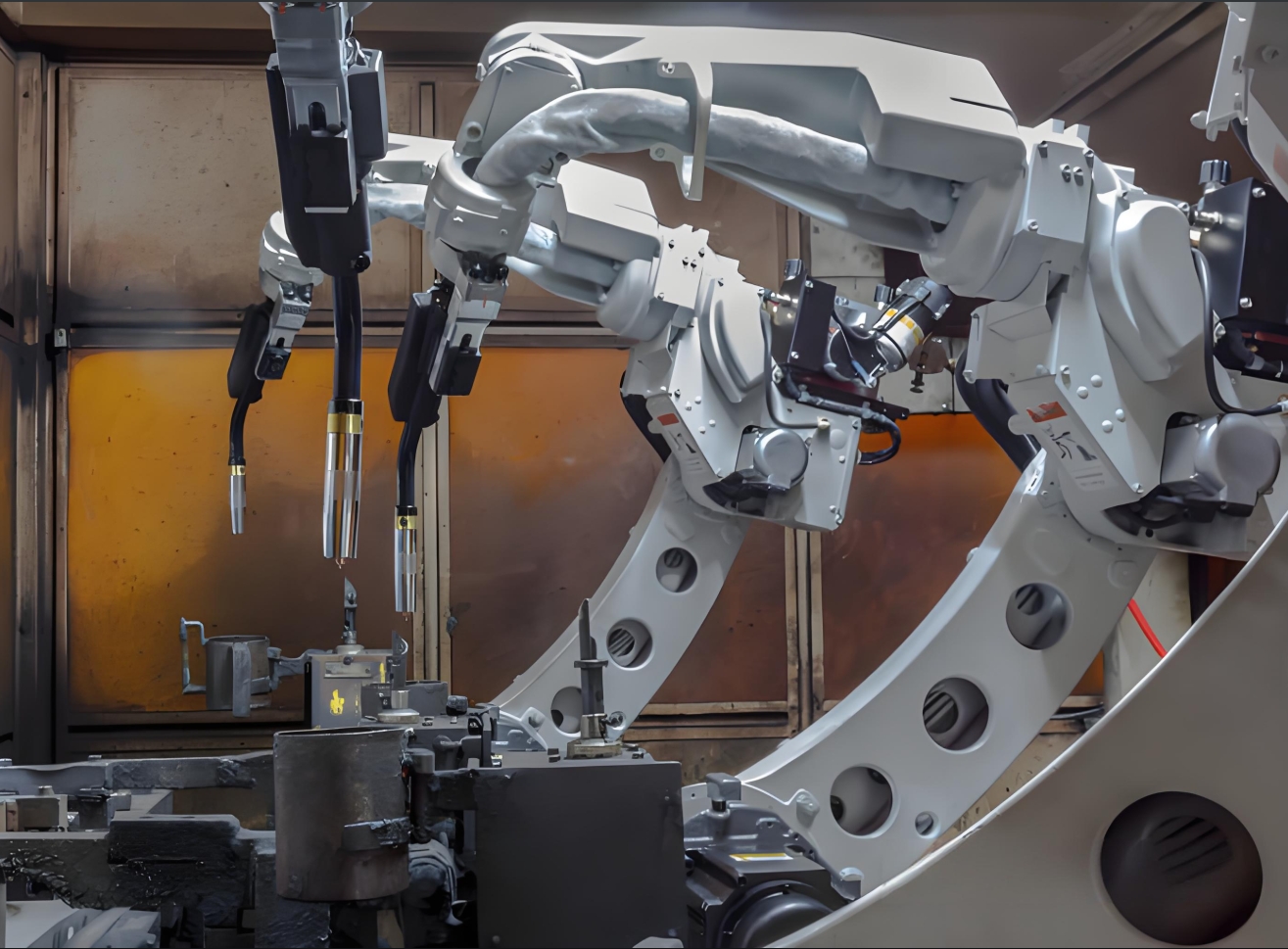

Lasrobots blinken echter uit in het omgaan met deze complexiteit. Uitgerust met meerassige articulatie en gesynchroniseerd met nauwkeurige positioneringssystemen, leveren ze feilloze lassen op gebogen oppervlakken, flenzen en verbindingen – cruciaal voor het waarborgen van de integriteit van het uitlaatsysteem.

2. Robotlassen in actie: belangrijke toepassingen voor uitlaatpijpen

2.1 Buis-aan-flens en buis-aan-demper lassen

Uitlaatsystemen bestaan uit meerdere componenten, waaronder pijpen, katalysatoren, resonatoren en dempers. Robotlassystemen automatiseren het verbinden van buizen met flenzen of demperbehuizingen, wat zorgt voor een gelijkmatige penetratie en minimalisering van warmtebeïnvloede zones (HAZ). Bijvoorbeeld: een6-assige gelede robotkan rond de omtrek van een pijp manoeuvreren en daarbij optimale branderhoeken en reissnelheden handhaven, zelfs op geprofileerde oppervlakken.

2.2 Laserlassen voor dunwandige componenten

Moderne uitlaatpijpen hebben vaak een dunwandig ontwerp om gewicht te besparen en toch stevig te blijven. Laserlasrobots, met hun hoge energiedichtheid en smalle lasnaden, voorkomen kromtrekken en behouden de materiaaleigenschappen. Dit is met name gunstig voor roestvrijstalen uitlaatsystemen, waar precisie van het grootste belang is.

2.3 Meervoudige lasnaden voor dikke verbindingen

Voor zware uitlaatsystemen in bedrijfsvoertuigen voeren robotgas-metaalbooglassystemen (GMAW) meerlaagse lassen uit om robuuste verbindingen tussen dikwandige buizen en beugels te maken. Adaptieve lasalgoritmen passen parameters in realtime aan om rekening te houden met materiaalvariaties.

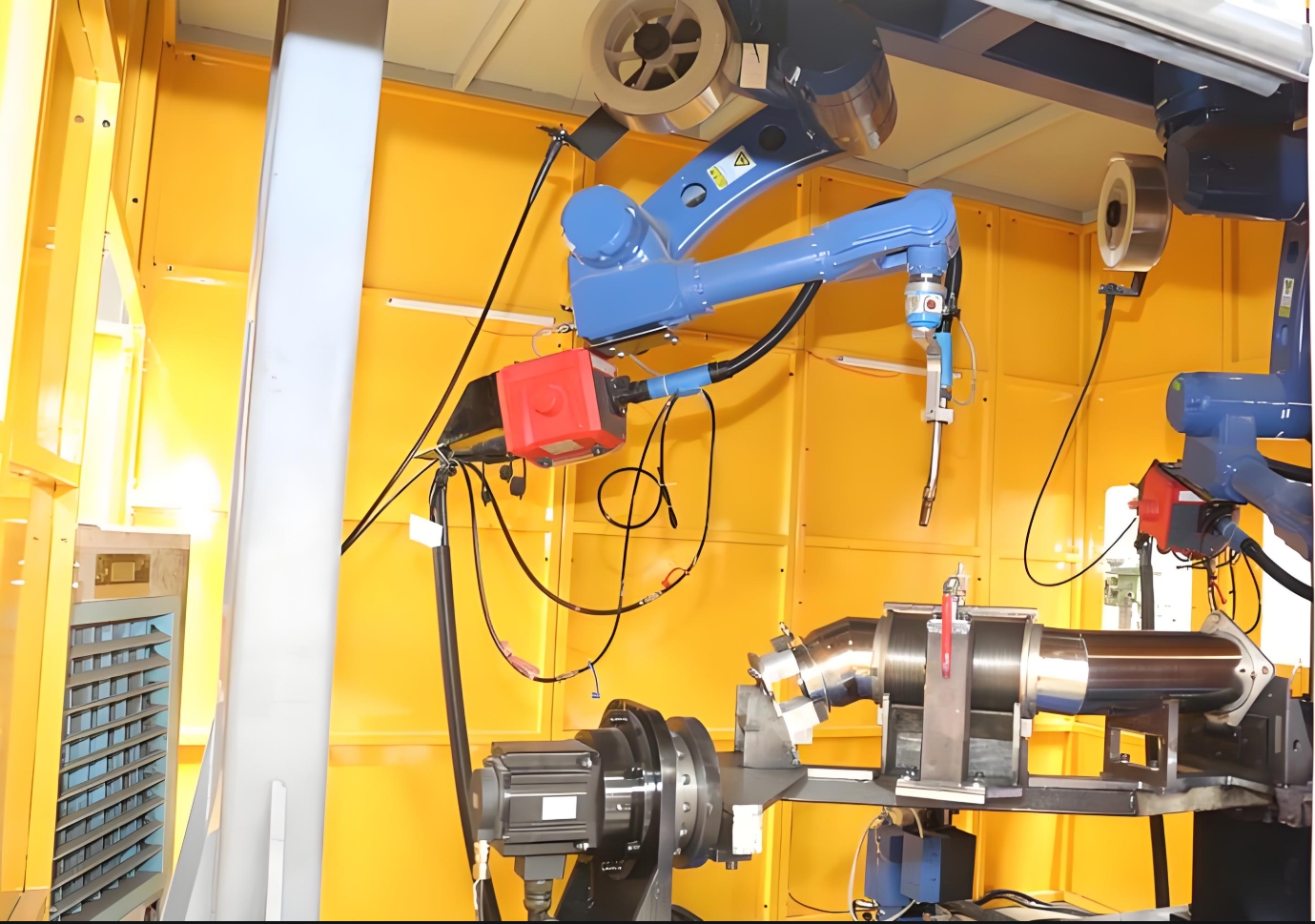

3. Verbetering van de flexibiliteit met roterende kantelpositioneerders

De efficiëntie van een robotlascel hangt af van de naadloze samenwerking tussen de robot en het werkstuk.Roterende kantelpositioneerderszijn cruciaal in dit proces en maken 360 graden rotatie en kanteling van uitlaatpijpen mogelijk tijdens het lassen. Voordelen zijn onder andere:

- Optimale gewrichtstoegankelijkheid:De positioneerder heroriënteert de pijp zodat de lasnaad plat of horizontaal ligt, waardoor de robotprogrammering wordt vereenvoudigd en de cyclustijden worden verkort.

- Minder herpositionering:Door het werkstuk dynamisch aan te passen, kan de robot meerdere lassen in één opstelling uitvoeren, waardoor de inactieve tijd tot een minimum wordt beperkt.

- Verbeterde ergonomie: Operators laden/lossen onderdelen terwijl de robot last, waardoor de doorvoer wordt gemaximaliseerd.

Een positioneermachine met twee stations maakt het bijvoorbeeld mogelijk om één pijp te lassen terwijl de volgende wordt geladen, waardoor een vrijwel continue productie mogelijk is.

4. Precieze bevestiging: de ruggengraat van consistentie

Op maat gemaaktlasapparatuurZijn cruciaal voor het exact uitgelijnd houden van uitlaatcomponenten tijdens robotlassen. Belangrijke ontwerpoverwegingen zijn onder andere:

- Klemmechanismen:Pneumatische of hydraulische klemmen bevestigen buizen, flenzen en beugels zonder de oppervlakken te beschadigen.

- Modulariteit:Snelwisselsystemen zijn geschikt voor verschillende buisdiameters of -configuraties, ideaal voor de productie van gemengde modellen.

- Thermisch beheer:Loodgieterswerk vervaardigd uit hittebestendige materialen is bestand tegen langdurige blootstelling aan lasbogen.

Geavanceerde armaturen zijn voorzien van sensoren waarmee de plaatsing van componenten wordt gecontroleerd voordat het lassen begint. Zo worden verkeerde uitlijningen voorkomen.

5. Kwantificering van efficiëntiewinsten

De toepassing van robotlassystemen bij de productie van uitlaatpijpen levert meetbare verbeteringen op:

- Cyclustijdreductie:Een robot MIG-lasser kan een omtreklas in 60 seconden voltooien, vergeleken met 180+ seconden voor handmatig lassen.

- Hogere uptimeRobots werken 24/7 met minimale uitvaltijd, waardoor de jaarlijkse productie met 30-50% toeneemt.

- Materiaalbesparing:Nauwkeurige parametercontrole vermindert spatten en herbewerking, waardoor de kosten voor verbruiksartikelen met 15–20% worden verlaagd.

Een Tier-1-toeleverancier voor de automobielindustrie rapporteerde bijvoorbeeld een40% toename in doorvoerna het inzetten van robotcellen met gesynchroniseerde positioneerders voor de uitlaatmontage.

6. Kwaliteit naar automobielnormen brengen

Robotlassen zorgt voor naleving van automobielkwaliteitsnormen zoals IATF 16949:

- Herhaalbaarheid:Robots repliceren laspaden met een nauwkeurigheid van ±0,1 mm, waardoor menselijke variabiliteit wordt geëlimineerd.

- Defectdetectie:Geïntegreerde visiesystemen of boogbewakingssensoren detecteren onregelmatigheden halverwege het proces en starten onmiddellijk correcties.

- DocumentatieGeautomatiseerde systemen genereren traceerbare laslogboeken, die van cruciaal belang zijn voor audits en terugroepacties.

Uit inspecties na het lassen blijkt dat robotsystemen de porositeit en scheursnelheid met meer dan 90% verminderen vergeleken met handmatige methoden.

7. Duurzaamheid en toekomstige trends

Autofabrikanten geven steeds meer prioriteit aan duurzaamheid. Robotlassen ondersteunt deze verschuiving door:

- Energieverbruik verminderen: Efficiënte boogtijd en geoptimaliseerde bewegingspaden zorgen voor een lager energieverbruik.

- Afval minimaliseren: Een hogere eerste-pass-opbrengst vermindert de hoeveelheid afval.

- Lichtgewicht maken mogelijk:Precisielassen maakt het gebruik van geavanceerde, dunnere materialen mogelijk zonder dat dit ten koste gaat van de duurzaamheid.

Vooruitkijkend,AI-gestuurde lasrobotszal machine learning gebruiken om parameters voor nieuwe materialen zelf te optimaliseren, terwijlcollaboratieve robots (cobots)zal operators ondersteunen bij de productie van kleine series.

Conclusie

In de veeleisende productie van auto-uitlaatsystemen vertegenwoordigen lasrobots – aangevuld met intelligente positioneerders en fixtures – het toppunt van precisietechniek. Door complexe lastaken te automatiseren, stellen deze systemen fabrikanten in staat om snellere cyclustijden, onberispelijke kwaliteit en schaalbare productie te realiseren. Naarmate de regelgeving voor uitlaatemissies strenger wordt en voertuigontwerpen evolueren, zal robotlastechnologie een hoeksteen van innovatie blijven en de auto-industrie naar een slimmere en schonere toekomst stuwen.

Voor fabrikanten van industriële robots betekent het benadrukken van deze mogelijkheden in uitlaatpijptoepassingen niet alleen dat ze hun technische expertise benadrukken, maar ook dat ze hun oplossingen positioneren als essentiële partners bij het bevorderen van de uitmuntendheid van de autoproductie.

Plaatsingstijd: 21-03-2025